W dobie rosnącej globalizacji i ciągłych postępów technologicznych, branża motoryzacyjna jest nieustannie narażona na dynamiczne zmiany. Wśród nowych technologii, które wpływają na to, jak producenci samochodów projektują i tworzą swoje produkty, druk 3D z metalu wyłania się jako jeden z kluczowych trendów.

Co to jest druk 3D z metalu?

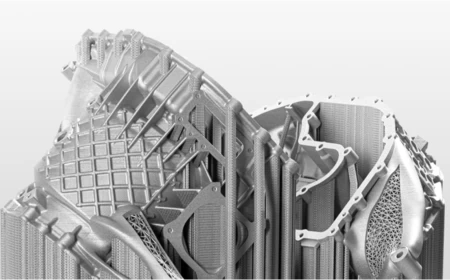

Druk 3D, zwany również technologią przyrostową, to proces tworzenia trójwymiarowych fizycznych obiektów z modelu cyfrowego, poprzez nakładanie warstw materiału. Wykorzystując metal jako surowiec, druk 3D umożliwia produkcję trwałych, wysoce wydajnych komponentów o precyzyjnych kształtach, które byłyby trudne, czasochłonne, a nawet niemożliwe do wytworzenia za pomocą tradycyjnych technik obróbki.

Rola druku 3D z metalu w przemyśle samochodowym

Giganci branży motoryzacyjnej, jak BMW Group, inwestują w technologie druku 3D na skalę przemysłową. Takie inwestycje pozwalają na opracowywanie unikalnych komponentów o wysokiej wytrzymałości i znacznej redukcji masy, co bezpośrednio przekłada się na poprawę efektywności paliwowej i osiągów samochodów.

Zobacz materiał o Divergent - samochodzie powstającym przy pomocy druku 3D z metalu

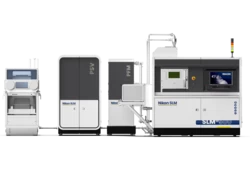

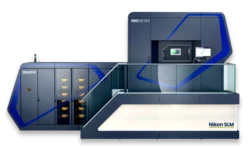

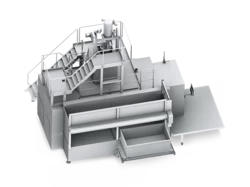

Kierunek, w jakim zmierza przyszłość produkcji samochodów z wykorzystaniem technologii druku 3D z metalu wskazuje między innymi Divergent Technologies, firma, która przeniosła wykorzystanie tych technologii na zupełnie inny poziom. Zawarła długoterminową umowę na korzystanie z SLM® NXG XII 600, jednego z najbardziej zaawansowanych systemów druku 3D na świecie. Zastosowanie tej technologii umożliwia produkcję elementów o złożonych kształtach, które nie tylko poprawiają wydajność samochodów, ale także zmniejszają ich wpływ na środowisko poprzez ograniczenie zużycia materiałów i energii w procesie produkcji. Druk 3D z metalu wpływa również na cykl życia produktu w przemyśle samochodowym. Umożliwia szybsze i bardziej ekonomiczne tworzenie prototypów, co przyspiesza proces rozwoju nowych modeli. Zwiększa efektywność i elastyczność procesów produkcyjnych, umożliwiając produkcję na żądanie i niemal natychmiastową dostawę komponentów.

Zobacz test zacisków Bugatti, które zostały wydrukowane ze stopów tytanu

Ograniczenia i przyszłość druku 3D z metalu

Mimo wielu zalet, druk 3D z metalu wciąż stanowi wyzwanie w kontekście przemysłowej skali produkcji. Obecne systemy są w stanie produkować jedynie ograniczoną ilość komponentów na jednostkę czasu. Niemniej jednak, z perspektywą kolejnych innowacji technologicznych, jest możliwe, że w niedalekiej przyszłości druk 3D z metalu stanie się podstawowym narzędziem produkcji w branży motoryzacyjnej. Technologia druku 3D z metalu przynosi wiele korzyści. Umożliwia tworzenie precyzyjnych, skomplikowanych komponentów z różnymi metalami i stopami, które charakteryzują się wysoką wytrzymałością i odpornością na ścieranie. To otwiera nowe możliwości w projektowaniu i produkcji pojazdów, które są bardziej wydajne, trwałe i ekologiczne. Druk 3D z metalu stanowi przełom w przemyśle samochodowym. Mimo iż technologia jest jeszcze na wczesnym etapie rozwoju i napotyka na pewne wyzwania, jej potencjał jest ogromny. Przyspiesza proces rozwoju produktów, zwiększa efektywność produkcji i minimalizuje negatywny wpływ na środowisko, czyniąc branżę motoryzacyjną bardziej zrównoważoną i innowacyjną.

Praktyczne przykłady zastosowania druku 3D z metalu w przemyśle motoryzacyjnym

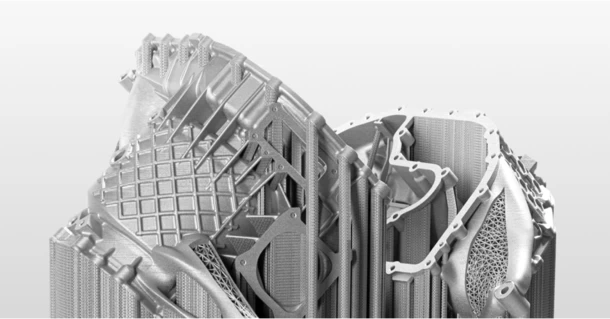

1. Divergent, Czinger 21C: To pionierski projekt hipersamochodu, który pokazuje potencjał wykorzystania technologii przyrostowych przy produkcji samochodów. Ponad 350 metalowych komponentów, zastosowanych w konstrukcji pojazdu, zawieszeniu, układzie hamulcowym, drukowanej skrzyni biegów, napędowym, wydechowym i innych elementach pojazdu jest produkowane za pomocą drukarek 3D do metalu. W zależności od przeznaczenia i wymaganych parametrów, części te drukowane są z proszków aluminium, tytanu, czy Inconelu (odporny na wysokie temperatury stop na bazie niklu). Ten projekt wyznacza kierunek, w jakim zmierza przyszłość produkcji samochodów z wykorzystaniem technologii druku 3D z metalu.

2. Ford Motor Company: Ford podjął decyzję o wykorzystaniu druku 3D z metalu do produkcji głowic cylindrów silników dla swojego modelu Mustang Shelby GT500. Wybór ten wynikał z faktu, że tradycyjne metody produkcji byłyby zbyt czasochłonne i kosztowne. Dzięki zastosowaniu druku 3D, Ford zdołał skrócić czas produkcji oraz zminimalizować ryzyko błędów. Do produkcji głowic cylindrów, Ford zastosował stop aluminium (AlSi10Mg). Stop ten jest znany ze swojej doskonałej wytrzymałości, odporności na korozję i właściwości termicznych, co czyni go idealnym wyborem dla części samochodowych poddanych wysokim temperaturom.

3. Bugatti: Francuski producent supersamochodów, Bugatti, posunął granice technologii druku 3D, tworząc tytanowy układ wydechowy dla swojego modelu Chiron. Zastosowanie druku 3D umożliwiło produkcję złożonej struktury układu wydechowego, której produkcja za pomocą tradycyjnych metod byłaby niemożliwa. Tytanowy układ wydechowy jest nie tylko lżejszy od tradycyjnych układów, ale także wytrzymalszy i bardziej odporny na ekstremalne temperatury. Do jego produkcji, Bugatti wykorzystał stop tytanu Ti6Al4V (znany również jako Grade 5). Ten stop jest powszechnie używany w przemyśle lotniczym i motoryzacyjnym ze względu na swoją doskonałą wytrzymałość, lekkość oraz odporność na korozję i wysokie temperatury.

4. BMW: Niemiecki gigant motoryzacyjny, BMW, nawiązał strategiczną współpracę z liderem w dziedzinie druku 3D, ExOne, aby przedefiniować ramy zrównoważonej produkcji seryjnej. Wykorzystując technologię druku 3D z piasku, BMW skupia się na produkcji rdzeni dla płaszcza wodnego. Zaawansowana technologia Binder Jetting, stosowana przez ExOne, pozwala na tworzenie precyzyjnych i złożonych części w dużych ilościach, co jest kluczowe dla seryjnej produkcji w BMW. Ponadto, ekologiczne spoiwo wykorzystywane w drukarkach ExOne podkreśla zaangażowanie obu firm w zrównoważoną i odpowiedzialną produkcję, eliminując negatywne skutki dla środowiska w postaci szkodliwych emisji czy nieprzyjemnych zapachów podczas procesu odlewania metalu.

5. General Motors (GM): General Motors zastosował druk 3D do produkcji lekkich i wytrzymałych komponentów dla swojego elektrycznego samochodu Chevrolet Bolt. Te komponenty, takie jak wsporniki i elementy mocujące, są wykonane z tytanu i innych lekkich metali. Zastosowanie druku 3D pozwoliło na optymalizację kształtu i masy komponentów, co przekłada się na poprawę osiągów i zasięgu pojazdu. Do produkcji tych komponentów, GM wykorzystał technologię druku 3D z metalu, korzystając ze stopu tytanu Ti6Al4V. Stosując ten stop, firma zdołała produkować części o wysokiej wytrzymałości mechanicznej i korozji, które są jednocześnie lekkie, co przekłada się na zwiększoną efektywność pojazdu.

6. Porsche: Niemiecki producent luksusowych samochodów, Porsche, wykorzystuje technologię druku 3D do produkcji części zamiennych dla swoich klasycznych modeli, które nie są już produkowane. Dzięki drukowi 3D, Porsche może zreprodukować rzadkie części z wyjątkową precyzją, umożliwiając właścicielom klasycznych modeli utrzymanie ich w oryginalnym stanie. Porsche, tworząc części zamienne, wykorzystuje różne stopów, w zależności od wymagań specyficznej części. Dla przykładu, do produkcji trudno dostępnych zacisków hamulcowych wykorzystano stop aluminium AlSi10Mg, który zapewnia doskonałe właściwości mechaniczne i termiczne, idealne do stosowania w układzie hamulcowym.

Powyższe przykłady pokazują, jak druk 3D z metalu staje się coraz bardziej powszechny w przemyśle motoryzacyjnym. Wykorzystanie tej technologii pozwala producentom samochodów na skrócenie czasu produkcji, optymalizację masy i kształtu komponentów, a także na reprodukcję rzadkich części zamiennych z wysoką precyzją. Zastosowanie specyficznych stopów metalu, dostosowanych do wymagań poszczególnych części samochodowych, jest jednym z kluczowych aspektów technologii druku 3D w przemyśle motoryzacyjnym. Pozwala ono na wytworzenie komponentów o optymalnej wytrzymałości, odporności na korozję i właściwościach termicznych, co przekłada się na zwiększoną efektywność i trwałość pojazdu. Jak widać, potencjał drzemiący w drukarce 3D do metalu lub piasku jest ogromny i z pewnością zobaczymy jeszcze więcej innowacyjnych zastosowań tej technologii w przyszłości.