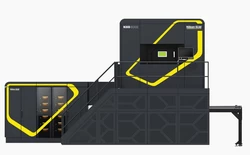

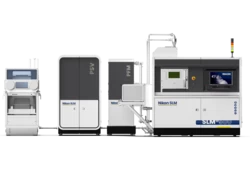

Drukarki 3D do metalu L-PBF (SLM/DMLS)

Zobacz również:

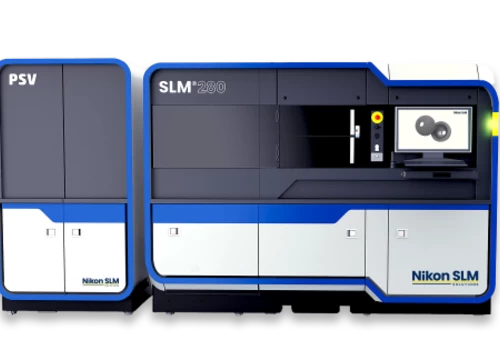

Dlaczego rozwiązania Nikon SLM Solutions?

Niezawodność

Kompleksowe monitorowanie procesu i kontrola jakości gwarantują wysoki stopień dokumentacji procesu i jego weryfikacji. Drukarki Nikon SLM Solutions oferują:

Melt Pool Monitoring (MPM) – system wizualizujący obszar topienia proszku. Dane z MPM mogą być wykorzystane jako źródło do wydajnego opracowywania i oceny parametrów procesu. Podczas produkcji części o kluczowym znaczeniu dla bezpieczeństwa, zebrane dane służą jako dokumentacja potwierdzająca jakość wydrukowanych części.

Laser Power Monitoring (LPM) – system w sposób ciągły mierzy zadaną i faktyczną moc emitowanej wiązki lasera. Pomiar odbywa się podczas całego procesu druku.

Layer Control System (LCS) – system, który pozwala sprawdzać i dokumentować jakość każdej warstwy proszku poprzez monitorowanie złoża proszku i wykrywanie możliwych nieregularności powłoki.

Wydajność

Nikon SLM Solutions jest pierwszym producentem na rynku, w którego ofercie pojawiły się drukarki wielolaserowe. Firma ciągle posiada patenty na druk w tzw. overlaping areas (obszar, gdzie druk realizowany jest naprzemiennie przez dwa lasery), sposób odprowadzanie gazu z komory roboczej i dwukierunkowy system nanoszenia proszku (bi-directional re-coating system). Dzięki tym funkcjom systemy Nikon SLM Solutions należą do najbardziej wydajnych drukarek, działających w technologii Laser Powder Bed Fusion na rynku.

Otwarty system

Jednym z sekretów sukcesu Nikon SLM Solutions, który znajduje uznanie wielu branż, jest otwarty system. Otwarta architektura daje użytkownikom kontrolę nad dostosowaniem parametrów procesu druku podczas pracy urządzenia. Dzięki temu użytkownicy zyskują ogromne możliwości niezależnie od aplikacji, do jakiej wykorzystywana jest ta technologia.

Proszek – Dowolność w stosowaniu proszków od różnych dostawców. Nikon SLM Solutions dostarcza różnorodne proszki ze stopów metalu, ale maszyny SLM pozwalają również na stosowanie proszku od innego dostawcy. Daje to użytkownikom maksymalną elastyczność w użytkowaniu drukarek.

Otwarte parametry procesu – Tak samo jak urządzenia innych producentów, drukarki Nikon SLM Solutions, dostarczane są do użytkowników ze standardowymi zestawami parametrów druku. Pozwala to na pracę z urządzeniem zaraz po instalacji. Dodatkowo otwarta architektura oznacza, że użytkownik ma dostęp do edycji parametrów procesu i pełną kontrolę nad parametrami druku dla danego proszku.

Pełna kontrola – Użytkownicy zyskują całkowitą kontrolę nad wszystkimi parametrami procesu i właściwościami ustawień dla pracy z danym proszkiem. Pozwala to sprostać wymaganiom niezależnie od aplikacji, do której wykorzystywane jest urządzenie Nikon SLM Solutions.

Bezpieczny

Drukarki Nikon SLM Solutions zostały zaprojektowane z myślą o bezpieczeństwie operatora. Wszystkie urządzenia działają w środowisku tzw. closed-loop environment. Dodatkowo maszyny wyposażone są we wbudowane rękawice w drzwiach, które używane są podczas oczyszczania wydruków z proszku. Dzięki temu operator nie jest narażony na bezpośredni kontakt z proszkiem. Jeśli materiał tego wymaga (metale reaktywne jak aluminium czy tytan), to na każdym etapie zapewniona jest praca w atmosferze gazu obojętnego, co gwarantuje utrzymanie odpowiedniej jakość proszku. Holistyczne podejście do obsługi proszków, stosowane przez Nikon SLM Solutions, cechuje się również systemem podwójnych zaworów we wszystkich połączeniach pomiędzy pojemnikami na proszek a poszczególnymi urządzeniami.

O Nikon SLM Solutions

Nikon SLM Solutions, globalny lider w dziedzinie produkcji addytywnej, specjalizuje się w tworzeniu zaawansowanych drukarek 3D do metalu, opartych na technologii Laser-Powder Bed Fusion (L-PBF), znanej również jako SLM/DMLS. Początki firmy sięgają lat 90. XX wieku, kiedy to F & S Stereolithografietechnik GmbH, Trumpf GmbH oraz Fraunhofer Institute for Laser Technology zainicjowały badania nad procesami topienia laserowego. Współpraca F & S z brytyjską firmą MCP, która wprowadziła technikę selektywnego stapiania laserowego, zaowocowała komercyjnymi urządzeniami SLM. MCP stała się pionierem w laserowym przetwarzaniu aluminium i tytanu. Urządzenia te rozwijane i produkowane były w filii firmy, HEK GmbH, z siedzibą w Lubece.

Czym charakteryzuje się drukarka 3D do metalu?

Drukarki 3D zaczęły mocno zyskiwać na popularności od początku lat 90 XX wieku. Zrodziły się z potrzeby szybkiego prototypownia, a wraz z rozwojem technologii pozwalają na przyspieszenie produkcji i obniżenie kosztów wytwarzania elementów. Koncepcja pojęcia wytwarzania przyrostowego, która jest dziś stosowana, rozwijała się wraz z rozwojem tej technologii. Na początku głównym celem była produkcja prototypu, korzystając z drukarki 3D, przy użyciu modeli przestrzennych, utworzonych w oprogramowaniu CAD. Kolejnym krokiem było przetestowanie części przed rozpoczęciem masowej produkcji. Obecnie drukarki 3D są w stanie wyprodukować wiele końcowych część, bazując na modelach 3D w bardzo krótkim czasie przy niższych kosztach. Rozwój technologii wytwarzania addytywnego i dywersyfikacji drukarek 3D, pozwala obecnie stosować wiele różnych materiałów z tworzyw sztucznych, żywic i metali, a także stosować różne metody druku. Drukarki 3D do metalu, to systemy wytwarzania przyrostowego, które umożliwiają produkcję plików, bazując na modelach 3D, tworzonych w środowisku komputerowym, warstwa po warstwie, przy użyciu proszków metali, za pomocą odpowiedniego oprogramowania.

Jakie korzyści daje druk 3D z metalu?

Ze względu na ogrom korzyści i możliwości, jakie zapewniają technologie przyrostowe, drukarki 3D do metalu często stosowane w takich obszarach, jak lotnictwo, przemysł kosmiczny, motoryzacja, medycyna czy działy badania i rozwoju. Druk z metalu bazuje na warstwach metalicznego proszku, który topiony jest za pomocą wiązki lasera. Ten sposób wytwarzania ma wiele zalet w porównaniu do tradycyjnych metod produkcji elementów. W przeciwieństwie do technologii ubytkowych, takich jak toczenie, frezowanie czy odlewanie, w procesie druku 3D materiał jest dodawany, warstwa po warstwie, minimalizując w ten sposób odpady. W rezultacie technologia ta pozwala zminimalizować zużycie materiałów i koszty związane z utylizacją odpadów.

Zalety druku 3D z metalu w porównaniu do tradycyjnych metod produkcji:

- Większa swoboda projektowania

- Redukcja masy elementów i możliwość aplikacji elementów kratowych (lattice structure design)

- Konsolidacja części

- Mniejsze zużycie surowców

- Redukcja odpadów

- Szybsza możliwość produkcji

- Uzyskiwanie złożonych części w jednym kroku

Uważa się, iż druk 3D z metalu, który zyskuje coraz większe grono użytkowników, będzie w nadchodzących latach wykorzystywany w coraz to nowych gałęziach przemysłu.

Aby uzyskać więcej informacji o nas, naszych produktach i naszych usługach, proszę kontakt nas.