Drukarki 3D do metalu, ceramiki i piasku

Odkryj zaawansowane drukarki 3D do metalu, które łączą sprawdzone technologie przyrostowe L-PBF (SLM/DMLS) oraz Binder Jetting. Nasze urządzenia, bazujące na precyzyjnym użyciu ciekłych spoiw lub technologii laserowej, otwierają nowe możliwości w produkcji elementów metalowych, dostosowanych do wymagań współczesnego przemysłu.

Drukarka 3D do metalu - odpowiedni krok w stronę innowacyjności

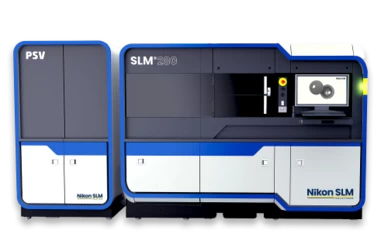

Drukarka 3D do metalu to zaawansowane urządzenie, które rewolucjonizuje produkcję metalowych części, wykorzystując technologie takie jak L-PBF (SLM/DMLS) oraz Binder Jetting o polach roboczych od 125x125x125, przez 280x280x365, 400x250x250, kończąc na 800x500x400 i 600x600x600 (lub 1500) mm. Pracują one z 1, 2, 4 lub 12 laserami o mocy 400W, 700W lub 1000W. Te innowacyjne metody pozwalają na precyzyjne tworzenie skomplikowanych geometrii z różnych rodzajów metali otwierając nowe możliwości dla przemysłu, od sektora zbrojeniowego, lotnictwo, automotive, a na medycynie kończąc. Urządzenia te pozwalają na druk 3D z aluminium, tytanu, stali nierdzewnych, narzędziowych, a nawet ceramiki czy węglików.

Technologie druku 3D z metalu - co warto wiedzieć?

W Colmex oferujemy urządzenia, które pracują w dwóch świetnie uzupełniających się technologiach. Są to:

- Laser - Powder Bed Fusion (L-PBF) znana powszechnie jako SLM/DMLS - drukarki 3D do metalu firmy Nikon SLM Solutions

- Binder Jetting - drukarki 3D do metalu oraz ceramiki firmy Desktop Metal

Obie grupy drukarek 3D nadają się zarówno do produkcji serynej oraz do prototypowania czy produkcji jednostkowej. L-PBF (SLM) jest szczególnie odpowiedni dla aplikacji wymagających bardzo wysokiej wytrzymałości i minimalnej porowatości, takich jak krytyczne komponenty w branży lotniczej czy medyczne implanty, gdzie niezbędna jest pełna gęstość i doskonałe właściwości mechaniczne materiału. Natomiast Binder Jetting lepiej sprawdzi się w produkcji seryjnej dużych ilości elementów, gdzie priorytetem są niższe koszty i większa szybkość produkcji.

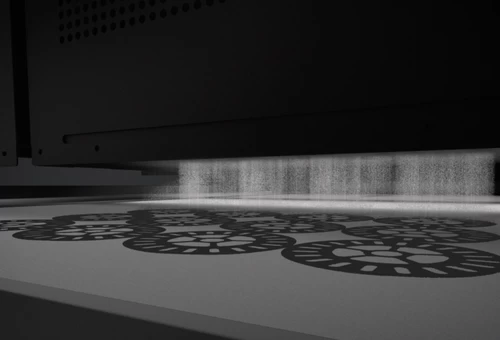

Laser-Powder Bed Fusion (L-PBF), znane również jako Selective Laser Melting (SLM) lub Direct Metal Laser Sintering (DMLS), to zaawansowane technologie druku 3D, które umożliwiają tworzenie wysokiej jakości metalowych komponentów o skomplikowanych geometriach. W L-PBF, laser skupia swoją wiązkę bezpośrednio na powierzchni proszku metalowego, topiąc i spajając cząstki w celu utworzenia kolejnych warstw obiektu. Proces ten umożliwia produkcję części o bardzo wysokiej gęstości i doskonałych właściwościach mechanicznych, co jest szczególnie cenione w przypadkach, gdzie wymagana jest wyjątkowa wytrzymałość i precyzja.

W Binder Jetting, proces rozpoczyna się od równomiernego rozłożenia warstwy proszku na powierzchni roboczej. Następnie, specjalna głowica drukująca precyzyjnie rozprowadza ciekłe spoiwo, tworząc poszczególne warstwy obiektu. Po nałożeniu każdej warstwy, stół roboczy jest obniżany, a cykl rozpoczyna się od nowa, aż do osiągnięcia pełnego kształtu wydruku. Finalne utwardzenie i oczyszczenie wydruku odbywa się przez proces spiekania, który eliminuje spoiwo, pozostawiając jedynie wymaganą geometrię.