Czy Twoja część jest odpowiednio zaprojektowana pod technologie addytywne?

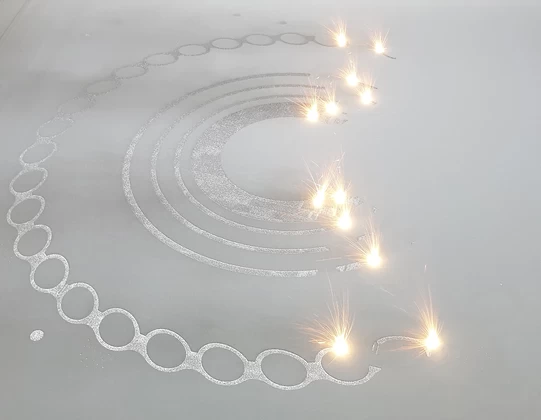

Chociaż drukarka pracująca w technologii L-PBF może wydrukować dowolny rodzaj części, nie oznacza to, że będzie to odpowiednie rozwiązanie. Ważne jest, aby prawidłowo ocenić, czy projekt twojej części ma sens, aby wytworzyć go przy użyciu technologii addytywnych. Aby w pełni wykorzystać potencjał tej technologii, powinieneś mieć część specjalnie zaprojektowaną pod kątem tego procesu. Drukowanie komponentu zaprojektowanego według tradycyjnych konwencji obróbki CNC, rzadko będzie opłacalne do wykonania technologią druku 3D z metalu.

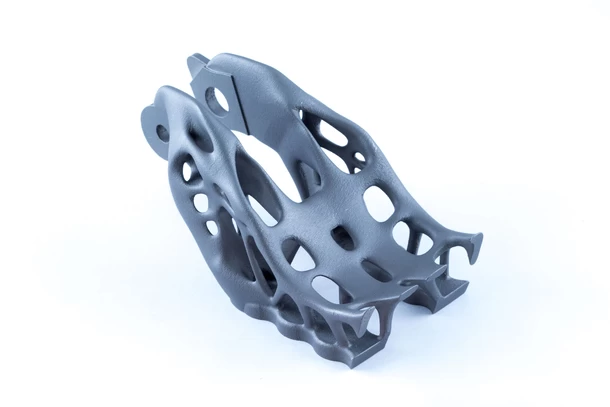

Części zoptymalizowane pod kątem redukcji masy mogą nie być zoptymalizowane dla technologii addytywnej z metalu, ze względu na takie czynniki jak kąty wymagające podpór podczas druku czy usuwanie podpór w procesie post-processingu. Projektowanie dla produkcji addytywnej (Design for Additive Manufacturing - DfAM) pozwala wykorzystać zalety druku 3D, takie jak bioniczne geometrie poprawiające wytrzymałość części i redukujące ich masę, czy integrację kanałów wewnętrznych niemożliwych do osiągnięcia tradycyjnymi metodami produkcji.

W tym innowacyjnym podejściu do procesu projektowania, DfAM, będą uwzględnione kwestie optymalnej orientacji części w przestrzeni pola roboczego drukarki oraz ograniczenie lub całkowite wyeliminowanie potrzeby generowania podpór. W ten sposób możesz maksymalizować efektywność procesu druku i osiągnąć optymalne wyniki zarówno pod względem jakości, jak i kosztów.

Czy aplikacja, w której używana będzie Twoja część, powoduje, iż wymagany będzie post-processing?

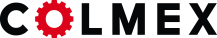

Naciśnięcie guzika "drukuj" na urządzeniu nie produkuje gotowej części! Istnieje wiele metod post-processingu, które zależą od materiału, zastosowania części i wymagań. Czas i zasoby potrzebne do post-processingu mogą sprawić, że część ta nie będzie odpowiednia do produkcji addytywnej. Niektóre kluczowe kroki, które należy wziąć pod uwagę w ramach całego łańcucha produkcji, to:

- Kontrola jakości - niektóre opcje obejmują testy zniszczeniowe, takie jak druk próbek do badań, razem z częścią lub skan mikro tomografii komputerowej (micro-CT), aby sprawdzić porowatość i obejrzeć, jak wygląda struktora części w całej jej objętości. Możesz również przeprowadzić inspekcję CMM (Coordinate Measuring Machine), aby określić dokładność wymiarową części i sprawdzić, czy ma ona pożądane tolerancje.

- Odpuszczanie naprężeń - obróbka cieplna to bardzo często wymagany proces, zwłaszcza w przypadku produkcji elementów metalowych w sposób addytywny. Zanim części zostaną usunięte z płyty, na której są drukowane, konieczne może być poddanie ich procesowi odpuszczania.

- Hot Isistatic Pressing (HIP) - chociaż druk metodą SLM pozwala produkować części o gęstości 99,9%, proces HIP pozwala usunąć wszelką pozostałą porowatość z części. W tym procesie część jest wystawiana na działanie wysokiej temperatury w warunkach wysokiego ciśnienia atmosferycznego. Jest to powszechna praktyka stosowana szczególnie w przemyśle lotniczym, która pozwala na zwiększenie wytrzymałości i jednorodności części.

- Usuwanie części z płyty, na której odbywa się druk - po zakończeniu procesu druku 3D, części muszą zostać usunięte z płyty, na której odbywał się druk. Do tego celu zwykle używa się piły taśmowej lub obróbki elektroerozyjnej (EDM). W niektórych przypadkach, części zaprojektowane zgodnie z zasadami projektowania dla produkcji addytywnej (DfAM) są optymalizowane tak, aby miały minimalne podpory, co umożliwia ich łatwe odłamanie od płyty ręcznie.

- Wykończenie powierzchni - po usunięciu części z płyty, na której odbywa się druk, kolejnym ważnym etapem post-processingu jest wykończenie powierzchni. Metody takie jak piaskowanie czy elektropolerowanie mogą znacząco poprawić jakość powierzchni części. Jeśli jest to wymagane, to można obrobić je do poziomu "mirror finish", jeśli jest to wymagane.