Rewolucja w branży narzędziowej, związana z zastosowaniem technologii Selective Laser Melting (SLM), doprowadziła do znaczącego skrócenia czasu cyklu i znacznej redukcji odpadów. Firma ABB wraz z fińską firmą VTT przeprowadziła badania nad optymalizacją wkładki narzędziowej, co zaowocowało znaczącym skróceniem czasu chłodzenia i zwiększeniem jakości produkowanych elementów.

Poniżej znajduje się krótkie zestawienie kluczowych parametrów technologicznych wykorzystanych w tym studiom przypadku:

| Parametr | Wartość |

| Nazwa elementu: | Wkładki narzędziowe |

| Branża: | Narzędziowa |

| Materiał: | 316L |

| Grubość warstwy: | 30 µm |

| Czas druku: | 5 dni 22 godziny 41 minut (24 sztuki) |

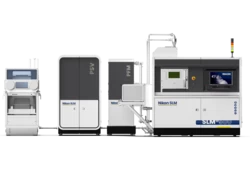

| Maszyna: | SLM 280 Twin |

Innowacyjna technologia

Wykorzystując możliwości jakie daje drukarka 3D do metalu SLM 280 2.0 i materiał 316L, eksperci zaprojektowali sześć różnych profili kanałów chłodzenia dla wkładek narzędziowych, w tym jeden klasyczny do porównania z tradycyjnymi metodami. Podczas prac projektowych uwzględniono takie czynniki jak kąty powierzchni, minimalną grubość ścianki między kanałami i wymiary kanałów, dostosowując je do technologii SLM. Przed drukiem elementów z zastosowaniem różnych profili chłodzenia, przeprowadzono symulacje numeryczne przepływu wody i przewodnictwa cieplnego, które już na tym etapie ukazały różnice w zachowaniu chłodzenia między częściami. Zaprojektowano sześć różnych profili chłodzenia, od cienkiego profilu U po eksperymentalny "profil fontanny". Zaproponowane rozwiązania różniły się właściwościami, takimi jak przepływ wody, pole przekroju i wielkość turbulencji.

Przeprowadzone testy

Aby porównać wyniki możliwe do osiągnięcia dla poszczególnych rozwiązań, przeprowadzono testy w laboratorium. Części były podgrzewane do temperatury 70°C, a następnie chłodzone do temperatury 20°C, aby symulować warunki, jakie zachodzą w procesie formowania wtryskowego, w którym używane jest to narzędzie. Proces chłodzenia był monitorowany za pomocą skanowania w podczerwieni w celu porównania zachowanie poszczególnych rozwiązań projektowych. Przeprowadzone testy wykazały, że najlepsze wyniki uzyskano z "profilu fontanny", cienkiego U i grubej spirali. Charakteryzują się one stosunkowo małymi przekrojami, które umożliwiają szybki i turbulentny przepływ wody, a także przepływ wody blisko powierzchni wkładki. Obszar końcówki chłodził się wolniej we wszystkich wkładkach. "Profil fontanny" i cienkiego U zostały zidentyfikowane jako najbardziej obiecujące pod względem potencjału produkcyjnego oraz łatwości wykonania, biorąc pod uwagę inne parametry.

Znaczące zmniejszenie czasu cyklu i kosztów produkcji.

Wykorzystanie możliwości, jakie dają urządzenia SLM Solutions doprowadziło do drastycznego skrócenia czasu cyklu oraz zredukowania kosztów produkcji. Dzięki zastosowaniu wkładek z konformalnym chłodzeniem w narzędziu do wtryskiwania, udało się skrócić czas chłodzenia z około 30 sekund do zaledwie 6 sekund. Ten przełomowy krok zaowocował redukcją całkowitego czasu cyklu z 60,5 sekundy do 14,7 sekundy. Zastosowanie technologii SLM do produkcji wkładki narzędziowej z konformalnymi kanałami chłodzącymi przyniosło imponujące rezultaty.

Czas chłodzenia został skrócony o 80% w porównaniu z oryginalnym elementem, co przekłada się na ponad 75% krótszy całkowity czas cyklu. Co więcej, dzięki bardziej równomiernemu chłodzeniu na powierzchni, ilość wytworzonych wadliwych produktów została znacznie zmniejszona. Te dane pokazują, iż technologie przyrostowe mogą znacznie zwiększyć efektywności procesu produkcji, co przekłada się na znaczne oszczędności zarówno czasu, jak i kosztów. Można zatem stwierdzić, że technologia SLM otwiera nowe możliwości dla przemysłu narzędziowego, umożliwiając produkcję szybszą, tańszą i bardziej efektywną.

Chcesz przyspieszyć swój proces produkcyjny i zredukować koszty produkcji? Przyszłość przemysłu narzędziowego wiedzie w kierunku technologii addytywnych. Zastosuj technologię SLM Solutions w swojej produkcji i doświadcz korzyści płynących z wykorzystania wkładek narzędziowych z konformalnymi kanałami chłodzącymi. Skontaktuj się z nami już dzisiaj, aby dowiedzieć się więcej.