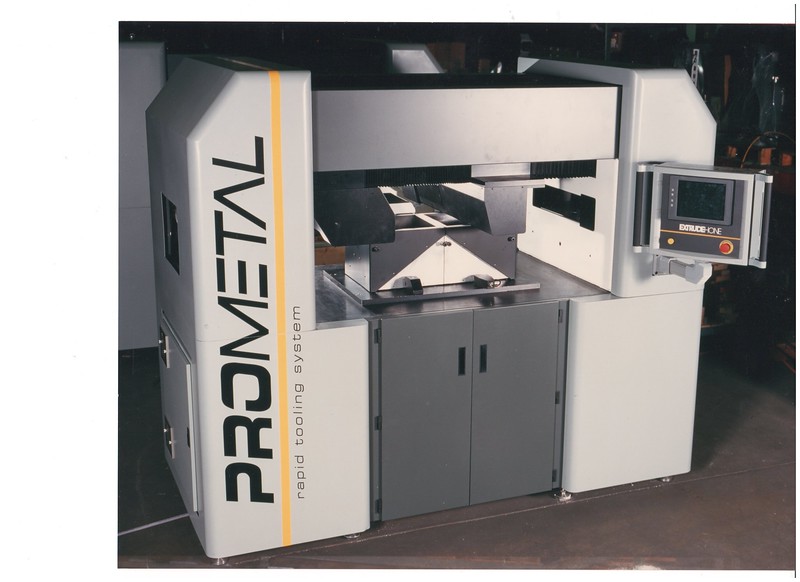

Binder Jetting to technologia, która rozpoczęła swoją historię w roku 1993, kiedy to naukowcy z Massachusetts Institute of Technology (MIT) zainaugurowali jej działanie. Od tego czasu technologia ta nieustannie ewoluuje, czego dowodem jest drukarka RTS-300, pierwsze komercyjne urządzenie tego typu, wprowadzone na rynek w 1998 roku dla firmy Motorola. Mimo że zdobyła uznanie w różnych sektorach przemysłu, niektórym jest jeszcze nieznana.

To właśnie Binder Jetting, za sprawą swoich zaawansowanych możliwości, umożliwia nam tworzenie precyzyjnych elementów z najróżniejszych materiałów. Osiągamy dzięki niej gotowe części z metali czy formy i rdzenie odlewnicze z piasku, przekształcając sposób, w jaki podchodzimy do procesów produkcyjnych.

Jej działanie, podobnie do powszechnie stosowanych drukarek atramentowych, polega na spajaniu materiałów przy użyciu ciekłych spoiw. W przypadku druku w piasku, spoiwo jest integralnym składnikiem końcowego produktu, podobnie jak w procesie formowania odlewniczego. Natomiast w druku 3D z metali, spoiwo ulega wyparowaniu podczas procesów wygrzewania i spiekania.

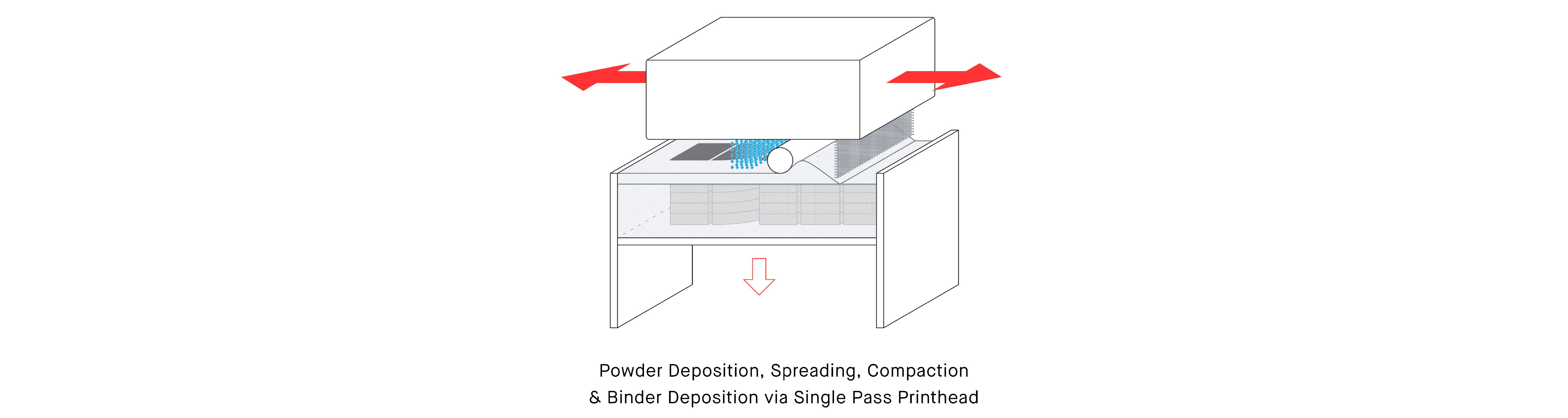

Binder Jetting, dzięki swojej uniwersalności i efektywności, przechodzi obecnie swój renesans, mając istotny wpływ na świat produkcji części metalowych i ceramicznych. Ta technologia przekształca, a być może nawet zrewolucjonizuje sposób, w jaki podchodzimy do procesów produkcyjnych w przyszłości. Aby zilustrować to na konkretnym przykładzie, rozważmy proces druku 3D w metalu realizowanych na urządzeniach serii X firmy Desktop Metal.

Drukowanie

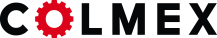

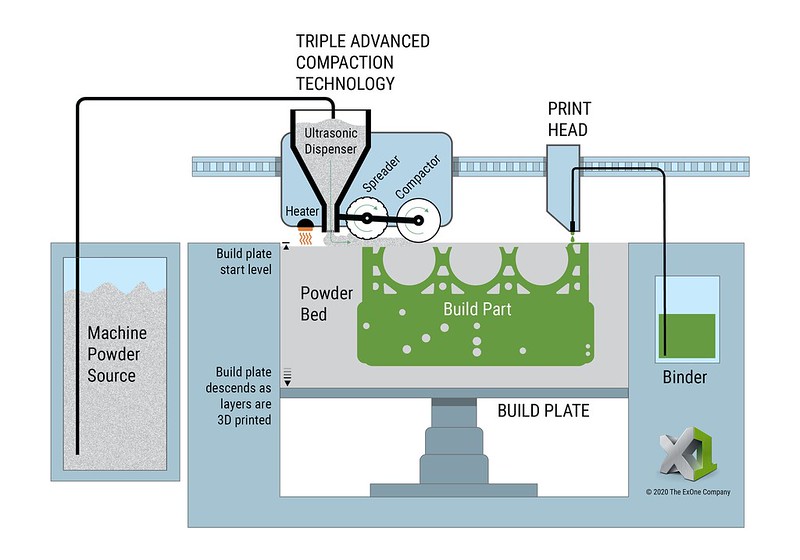

Proces ten rozpoczyna się od użycia specjalnego podajnika, który równomiernie rozprowadza proszek metaliczny na powierzchni stołu roboczego. Następnie wchodzi do gry precyzyjna głowica drukująca. Sterowana numerycznie, umożliwia ona precyzyjne rozprowadzanie ciekłego spoiwa (fotopolimera), co prowadzi do powstania tzw. wokseli. Woksel, określany też jako ang. volumetric picture element, jest najmniejszym elementem przestrzeni w grafice trójwymiarowej - odpowiednikiem piksela w grafice dwuwymiarowej.

Po utworzeniu pierwszej warstwy, stół roboczy jest obniżany o grubość jednej warstwy, a podajnik powraca, aby utwardzić ciekły fotopolimer przy użyciu światła - proces ten znany jest jako Vat Photo-Polymerization. W tym samym czasie głowica jest czyszczona, a proces rozpoczyna się od nowa. Cały cykl jest powtarzany wielokrotnie, aż do utworzenia pełnego wydruku. Dzięki tej technologii, możliwe jest uzyskanie precyzyjnych wydruków trójwymiarowych na całej przestrzeni roboczej w zaledwie kilka godzin.

Proces wygrzewania

Drugim, nieodłącznym etapem w technologii Binder Jetting jest proces wygrzewania. W tym etapie skrzynia robocza, zawierająca wydrukowany obiekt, jest umieszczana w specjalnym piecu. Celem jest utwardzenie materiału oraz pozbycie się wilogic z wydruków poprzez podgrzewanie go do temperatury w okolicach 200-260°C. Proces ten trwa od 6 do 10 godzin, w zależności od wysokości samego wydruku. Podczas wygrzewania dochodzi do eliminacji wilgotności z wydruku, co zapewnia mocniejsze wiązanie pomiędzy indywidualnymi cząstkami. To niezwykle istotne, aby uzyskać trwały i solidny wydruk, który jest gotowy do następnego kroku, jakim jest proces oczyszczenia.

Oczyszczenie

Kolejnym etapem, będącym kluczowym elementem w procesie technologii Binder Jetting, jest oczyszczanie, nazywane również depowdering. Na tym etapie nasze zmagania skupiają się na odzyskaniu niespojonego proszku metalicznego. Czynność ta realizowana jest przy użyciu specjalistycznego sprzętu - małego odkurzacza, zestawu delikatnych pędzli, a także sprężonego powietrza. To właśnie za ich pomocą jesteśmy w stanie wydobyć proszek, który jest w pełni reużywalny, a zatem może być ponownie wykorzystany w procesie druku 3D.

Po skrupulatnym oczyszczeniu, część jest gotowa do następnego kroku, jakim jest spiekanie. Ten moment stanowi jeden z kluczowych elementów procesu i jest nieodzowny dla utrzymania jakości i precyzji naszych wydruków 3D z wykorzystaniem technologii Binder Jetting.

Spiekanie

Spiekanie w wysokiej temperaturze jest ostatnim, ale niewątpliwie decydującym etapem produkcji części metalowych w technologii Binder Jetting. Proces ten odbywa się w temperaturze odpowiedniej dla spieku danego materiału, na przykład dla stali 316L jest to około 1300°C. Pierwszym etapem spiekania jest powolne podnoszenie temperatury - zwykle o około 5°C na minutę - do temperatury około 500°C. To na tym etapie dochodzi do tzw. debindingu, czyli wypalania spoiwa, co trwa ok 20 minut. Następnie temperatura jest podnoszona do ostatecznej temperatury spieku. Po osiągnięciuzadanej wartości następuje etap schładzania, który może odbywać się biernie lub czynnie. jest to zależne od wyposażenia pieca do spiekania proszków metalicznych. Ważnym jest, że proces spiekania może odbywać się w atmosferze ochronnej, takiej jak azot lub argon lub w czystym suchym powietrzu. Należy jednak pamiętać, że proces ten jest obarczony skurczem, jednak producenci urządzeń, tacy jak Desktop Metal, dostarczają do swoich drukarek oprogramowanie Live Sinter, które oblicza skurcz i generuje odpowiednio powiększone pliki, znacząco ułatwiając pracę z technologią Binder Jetting. Warto dodać, że niezależnie od tego, czy w piecu mamy jedną część czy kilkaset wydruków, proces spiekania będzie trwał dokładnie tyle samo czasu. To właśnie czyni technologię Binder Jetting tak efektywną i przez to znajduje nowych odbiorców w przemyśle.

Typy drukarek Binder Jetting

Na przestrzeni lat drukarki 3D do metali uległy znaczącym modyfikacjom. Początkowe modele, takie jak RTS- 300 z 1998 roku, były jeszcze dalekie od dzisiejszych możliwości. Obecnie, technologia Binder Jetting dostępna jest w różnych wariantach, co pozwala dostosować proces do konkretnych potrzeb i oczekiwań. Są to:

- Binder Jetting (BJ): W tym wariancie, po każdej warstwie proszku, głowica drukująca wykonuje osobne przejazdy nad powierzchnią, aby nałożyć spoiwo. Następnie, podajnik nanosi kolejną warstwę proszku. Zaletą tego rozwiązania jest najwięszka elastyczność kontroli pracy drukarki ponieważ możemy oddzielnie zmieniać parametry przejazdu podajnika oraz samej głowicy

- Single Pass Jetting (SPJ): W SPJ, podajnik i głowica drukująca są zintegrowane, co oznacza, że proces rozprowadzania proszku i aplikacji spoiwa jest jednoczesny, skracając tym samym czas produkcji.

- Bi-Directional Single Pass Jetting (BDSPJ): Ta wersja technologii SPJ dodatkowo pozwala na nanoszenie spoiwa nie tylko podczas ruchu do przodu głowicy drukującej, ale także podczas ruchu powrotnego. To oznacza, że drukowanie odbywa się w obie strony, co pozwala jeszcze bardziej skrócić czas produkcji.

Binder Jetting, jak wiele technologii przyrostowych, ciągle ewoluuje i udoskonala się. Kolejne lata przyniosą zapewne jeszcze bardziej zaawansowane technologie i jeszcze szersze możliwości

Zalety Binder Jetting

Technologia Binder Jetting to innowacyjne podejście do druku 3D, które posiada szereg korzyści:

Wysoka wydajność: Dzięki technologiom takim jak Single Pass Jetting (SPJ) i Bi-Directional Single Pass Jetting (BDSPJ), Binder Jetting oferuje bardzo wysoką wydajność druku. Procesy te pozwalają na jednoczesne rozprowadzanie proszku i aplikację spoiwa, co znacznie przyspiesza proces drukowania.

Oszczędność materiału: Technologia ta jest wyjątkowo efektywna pod względem zużycia materiałów - aż 99% nadmiaru proszku jest odzyskiwane i można go ponownie wykorzystać w procesie drukowania, co znacznie redukuje odpady.

Wszechstronność materiałów: Binder Jetting pozwala na drukowanie z różnych materiałów, w tym ceramiki, stali nierdzewnej, stali narzędziowych, cermetów, węglików spiekanych, miedzi oraz materiałów trudno spawalnych. Oznacza to, że technologia ta może być używana w szerokim zakresie zastosowań, od precyzyjnych narzędzi po wytrzymałe komponenty przemysłowe.

Narzędzie dla R&D oraz produkcji seryjnej: Dzięki swojej precyzji i możliwości do eksperymentowania z różnymi materiałami, Binder Jetting jest doskonałym narzędziem dla działów badawczo-rozwojowych. Ponadto, ze względu na swoją wydajność, jest również wykorzystywana do produkcji seryjnej.

Złożoność i precyzja: Technologia Binder Jetting umożliwia drukowanie bardzo złożonych geometrii, które mogą być trudne lub niemożliwe do uzyskania przy użyciu tradycyjnych metod produkcji. Drukarki te mogą precyzyjnie kontrolować miejsca, w których spoiwo jest nanoszone, co pozwala na precyzyjne tworzenie detali.

Brak struktur wsparcia W przeciwieństwie do innych technologii druku 3D, proces Binder Jetting nie wymaga struktur wsparcia, co upraszcza postprodukcję i zwiększa efektywność.

Wraz z ewolucją technologii Binder Jetting, można spodziewać się, że lista tych korzyści będzie się dalej rozrastać.

Podsumowanie

Binder Jetting to technologia, która zasługuje na naszą uwagę. Jego unikalna zdolność do przekształcania proszku w gotowe części z różnorodnych materiałów, takich jak miedź, stali nierdzewnej czy węgliki, stanowi przełom w dziedzinie produkcji. Otwiera ona nowe perspektywy dla produkcji elementów, które do tej pory były trudne lub wręcz niemożliwe do wytworzenia tradycyjnymi metodami.

Efektywność technologii Binder Jetting, możliwość ponownego użycia 99% proszku oraz jej zdolność do skrócenia czasu produkcji sprawiają, że jest to nie tylko ekologiczna, ale także kosztowo efektywna alternatywa dla tradycyjnych metod produkcji. Fakt, że proces ten jest równie efektywny, niezależnie od tego, czy produkuje się jedną część, czy setki, czyni go szczególnie atrakcyjnym dla produkcji seryjnej. Kolejnym atutem tej technologii jest jej precyzja, umożliwiająca tworzenie niezwykle skomplikowanych geometrii. Możliwość drukowania z miedzi, węglików, stali nierdzewnej oraz innych materiałów, stawia technologię Binder Jetting na czele innowacji w dziedzinie druku 3D.

Podsumowując, technologia Binder Jetting jest rewolucją w dziedzinie druku 3D, przekształcając branżę produkcyjną i otwierając drogę do nowych możliwości w badaniach i rozwoju, a także produkcji seryjnej. Przyszłość tej technologii jest jasna, z jej rosnącym zastosowaniem i ciągłymi innowacjami.

Jeżeli chcesz być częścią tej przyszłości, zapraszamy do bliższego zapoznania się z technologią Binder Jetting, która, jak sądzimy, stanowi klucz do przyszłości przemysłu produkcyjnego. Czy jesteś gotów na przejście swoich procesów produkcyjnych na wyższy poziom precyzji i efektywności? Skontaktuj się z nami i dowiedz się więcej o tym, jak Binder Jetting może zrewolucjonizować Twój biznes. Przyłącz się do przyszłości produkcji - przyszłości, która jest tuż za rogiem, dzięki technologii Binder Jetting.