Ventana Group, we współpracy z ExOne, wprowadziła innowacje w branży lotniczej. Wykorzystując druk 3D i stop magnezu, firma stworzyła zawias do drzwi samolotów, który jest o 40% lżejszy niż tradycyjne zawiasy aluminiowe.

Wyzwanie

Producentom samolotów zależy na ciągłej optymalizacji konstrukcji w celu uzyskania znaczących popraw w zakresie wagi i wydajności. To skłoniło Ventana do demonstracji możliwości, jakie druk 3D może zaoferować w odlewnictwie piaskowym, szczególnie przy tworzeniu zawiasu drzwiowego z magnezu. Firma postanowiła pokazać, jak innowacyjne technologie mogą wpłynąć na znaczącą redukcję wagi elementu, przy jednoczesnym zachowaniu, a nawet zwiększeniu, jego właściwości mechanicznych.

Rozwiązanie

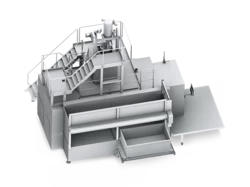

Christophe Richard, CTIO w Ventana Group, korzysta z technologii ExOne od lat. Firma ma w swoim parku maszynowym drukarkę 3D do piasku S-Max® i S-Max® Pro, używane do tworzenia rdzeni dla odlewów. Zarząd Ventana postanowił pokazać możliwości druku 3D, wybierając magnez jako materiał. Magnez jest niezwykle lekki i ma doskonałe właściwości mechaniczne oraz tłumienia drgań.

Optymalizacja konstrukcji zawiasu stała się możliwa dzięki zaawansowanym obliczeniom i symulacjom, które umożliwiają 'odchudzenie' danego elementu, jednocześnie zachowując, a niejednokrotnie nawet poprawiając, jego parametry mechaniczne. Po wydrukowaniu rdzenia i sparowaniu go z tradycyjną formą, przeprowadzono odlew niskociśnieniowy. Wykonanie tak skomplikowanej formy byłoby niemal niemożliwe przy użyciu tradycyjnych strzelarek do rdzeni oraz ręcznego formowania na podstawie modelu odlewniczego.

Wyniki

W efekcie, dzięki zastosowaniu technologii druku 3D oraz magnezu, nowy zawias drzwiowy osiągnął znaczącą redukcję wagi o 40% w porównaniu z tradycyjnymi zawiasami aluminiowymi. Nie tylko wpłynęło to na zmniejszenie masy całego samolotu, ale także otworzyło nowe możliwości w zakresie efektywności energetycznej i zastosowania magnezu w innych komponentach lotniczych. Zastosowanie tej innowacyjnej metody produkcji wskazuje na potencjał dla dalszej optymalizacji i potencjalnych oszczędności w całym sektorze lotniczym.

Wnioski i Perspektywy

Zastosowanie zaawansowanych technologii druku 3D i wykorzystanie magnezu jako materiału konstrukcyjnego zaowocowało nie tylko znaczącą redukcją wagi zawiasu, ale także otworzyło drzwi do nowych możliwości w przemyśle lotniczym. Efektywność energetyczna, jaką oferuje lżejsza konstrukcja, może mieć dalekosiężne implikacje na koszty operacyjne i emisję CO2 w lotnictwie. Co więcej, zastosowanie magnezu wskazuje na potencjał dla innych innowacyjnych rozwiązań, takich jak dalsza miniaturyzacja elementów czy zwiększenie ich wytrzymałości. Pan Richard zaznaczył, że są prowadzone badania nad wykorzystaniem magnezu w kabinach samolotów, co może zapewnić jeszcze większe oszczędności i efektywność. Dodatkowo, drukarki z rodziny S-Max oferują możliwość odlewania również w tradycyjnych materiałach, co daje producentom więcej opcji i elastyczności. Ventana i ExOne podkreślają, że zastosowanie odpowiednich strategii DfAM (Design for Additive Manufacturing) może znacząco zwiększyć korzyści z tej technologii. W rezultacie, to studium przypadku podkreśla, że technologie druku 3D są nie tylko obiecującą ścieżką do innowacji, ale również realnym narzędziem dla optymalizacji i zrównoważonego rozwoju w sektorze lotniczym.